Il ponte di Genova San Giorgio

Il 3 agosto 2020 è stato inaugurato il Ponte di Genova San Giorgio. Italcementi e Calcestruzzi hanno messo persone, tecnologie e materiali: dalla cementeria Italcementi di Calusco d’Adda (BG) da dove proviene il semilavorato (il “clinker”), passando per l’impianto Italcementi di Novi Ligure (AL) dove è stato macinato il cemento che si caratterizza per l’elevata sostenibilità grazie al materiale proveniente dal ciclo produttivo dell’acciaio (circa 40%) e al basso livello di emissioni di CO2 (circa il 30% in meno di un cemento tradizionale), arrivando infine agli impianti Calcestruzzi di Genova, operativi 24 ore al giorno, 7 giorni su 7 per rifornire il cantiere del ponte. Una sfida vinta grazie al gioco di squadra che ha coinvolto diverse aree di Italcementi e di Calcestruzzi: la ricerca per la messa a punto dei materiali, la produzione per i controlli di qualità, la logistica per il trasporto del materiale a un cantiere che non si è mai fermato, nemmeno durante il lockdown, fino alla tecnologia che ha controllato ogni betoniera e ogni metro cubo di calcestruzzo.

.

Partner e non semplici fornitori

La commessa del ponte di Genova ha rimarcato un concetto chiave nell’approccio al mercato e che ha alla base una nuova visione del prodotto “cemento”: da semplice commodity a materiale capace di garantire performance e soluzioni, anche inedite. Una vision espressa e condivisa insieme alla committenza e a tutti i partner coinvolti nella realizzazione dell’opera. Fondamentale, infatti, è stata la collaborazione con la filiera: da una parte l’impresa di costruzioni Webuild e l’architetto progettista Renzo Piano, che ha avuto parole di apprezzamento per le competenze di Italcementi e di Calcestruzzi. Dall’altro un team di ingegneri, tecnologi e collaboratori che giorno dopo giorno hanno dimostrato la competenza di Calcestruzzi e Italcementi e la qualità dei loro prodotti al servizio di Genova e del Paese fin dai primi giorni di apertura del cantiere. Il punto di partenza è stato ovviamente l’ascolto delle esigenze della committenza e cioè il Consorzio Pergenova formato da Italferr, la società di ingegneria del Gruppo Fs che ha sviluppato la progettazione esecutiva del nuovo viadotto Genova San Giorgio sul torrente Polcevera, insieme a Salini Impregilo e Fincantieri.

Il primo incontro in i.lab, il centro ricerca e innovazione di Italcementi

«Tutta l’attività, progettuale ed esecutiva, è stata condotta in tempi record grazie anche alla nostra capacità strutturale che ci ha consentito di gestire interamente la commessa non solo in termini di fornitura di prodotto ma anche in chiave logistica e gestionale - spiega Alfonso Di Bona, direttore operativo Nord di Calcestruzzi -. Il primo incontro si è tenuto a fine 2018: il direttore generale di Webuild ci ha contattato illustrando il progetto. Anche se con Salini Impregilo abbiamo instaurato un rapporto continuativo e seguito diverse forniture a livello nazionale, dalle metropolitane di Roma e Milano all’alta velocità Torino-Milano, questo incontro era l’occasione giusta per “ospitarli” presso il nostro laboratorio tecnologico e mostrare le potenzialità del nostro know how. Abbiamo ragionato subito sulla durabilità, conditio sine qua non per la vita del ponte, e avanzato diverse proposte del mix design per soletta e pali di fondazione, con particolare attenzione soprattutto per le pile, che sono la parte più visibile dell’opera.

Un calcestruzzo da abbracciare: il desiderato cromatico

Al di là della resistenza del calcestruzzo un’altra richiesta della committenza era legata all’aspetto cromatico del prodotto che doveva essere costante per tutte le pile. «Il Consorzio ha subito apprezzato il nostro cemento chiaro, prodotto nello stabilimento di Novi Ligure (AL) – conferma Stefano Carraro, referente commerciale grandi clienti dell’area nord di Calcestruzzi –. L’impatto visivo del ponte era infatti una prerogativa essenziale per l’architetto Piano: in occasione del primo incontro avevamo quindi preparato dei campioni di una pila in miniatura. L’aver realizzato subito un campione significativo ha consentito alla committenza di poter subito toccare con mano il prodotto e di vivere un’esperienza tattile e visiva immediata. Inoltre, al fine di garantire un’uniformità cromatica ci siamo rivolti a un unico fornitore, la Unicalce di Lecco, per gli aggregati (sabbia e ghiaie)».

Tempi rapidi di fornitura

Oltre all’omogeneità cromatica anche i tempi della fornitura sono stati un aspetto importante della commessa: «L’opera doveva essere realizzata nell’arco di 12 mesi e potevamo contare sui nostri due impianti di Genova con la possibilità di appoggiarci a un terzo impianto sempre in zona Polcevera - aggiunge Di Bona -. In occasione del secondo incontro tenutosi nei primi mesi del 2019 abbiamo predisposto il mix design e fornito la capacità degli impianti (cementeria e macinazione) e della cava del nostro partner Unicalce».

Il follow up in cantiere: una filiera per il risultato

Dal laboratorio al cantiere l’attenzione posta nei confronti della committenza è stata sempre ai massimi livelli, a cominciare dalle forniture negli orari notturni per non impattare sulla viabilità della città di Genova. «Prima che il cantiere aprisse avevamo già definito un piano di lavoro per stabilire il numero di mezzi e uomini da impegnare e sin dall’inizio della fornitura abbiamo sempre mantenuto l’attenzione sul cronoprogramma dell’opera - conferma Di Bona -. Del resto, il cantiere non si è mai fermato e abbiamo sempre garantito la presenza di un responsabile di produzione durante le forniture, gestendo con il personale di cantiere un rapporto continuo e di prossimità per ridurre imprevisti e tempi morti. Abbiamo quindi portato i tecnologi sul campo che, insieme a figure esperte, certificavano ogni metro cubo di calcestruzzo gettato e fornito un’assistenza continua anche dopo la trattativa: io personalmente ho assistito ai primi getti notturni per rendermi conto delle esigenze organizzative che potevano sorgere e cercato di anticipare le criticità proponendo le soluzioni ai problemi ingegneristici. Nei primi mesi organizzavamo una riunione alla settimana per creare proprio un rapporto di simbiosi con il cantiere. È stato un lavoro di squadra con un coordinamento impeccabile: dall’organizzazione della fornitura alla gestione dei getti con tanto di mock-up in loco. Insieme alla committenza abbiamo consolidato una filiera che ha lavorato per il risultato. Questo ci ha permesso di differenziarci e di dimostrare ancora una volta cosa Calcestruzzi è in grado di fare. Non più solo come fornitori ma come veri e propri partner di un’opera così complessa e importante come il nuovo Ponte di Genova.

Un cemento sostenibile e controllato da un impianto certificato

Il mix design del calcestruzzo utilizzato per il Ponte di Genova è stato messo a punto nei laboratori della Direzione Tecnologia e Qualità di Italcementi presso i.lab. Tutta la filiera delle materie prime che lo compongono - il cemento, gli aggregati, l’acqua - provengono dal territorio e sono state studiate e selezionate sia per rispondere alle stringenti richieste progettuali in termini di resistenza meccanica e durabilità, obbligatorie per un’opera di eccellenza come il nuovo ponte, sia per attenuare la CO2 footprint. Per il ponte di Genova è stato utilizzato un cemento della gamma i.pro Termocem Green, un cemento d'altoforno tipo III ad alta resistenza normalizzata (classe 42,5). Conforme alla composizione prescritta dalla norma UNI EN 197-1, riferita cioè alla massa del cemento a esclusione del solfato di calcio e degli additivi. Il Termocem Green contiene il 35%÷64% di clinker, mentre la restante parte è costituita da loppa granulata d'altoforno e da altri costituenti secondari. L’alto contenuto di loppa granulata d'altoforno (36% ÷ 65%) risponde alla necessità di garantire una maggiore durabilità, motivo per cui è stato scelto questo tipo di miscela per il ponte di Genova. A spiegare i vantaggi di questo tipo di cemento dalle alte resistenze meccaniche associate alla resistenza agli attacchi chimici e al basso calore d'idratazione è Roberto Cucitore, Responsabile Qualità di Italcementi: «Per la realizzazione del ponte di Genova sono state prodotte circa 25 mila tonnellate di cemento nel centro di macinazione di Novi Ligure. Il CEM III cemento d'altoforno si caratterizza per l’elevato tenore di materiale riciclato (circa 40%), il basso livello di emissioni di CO2 (circa 500 kg/t, il 30% in meno di un normale cemento) e la riconosciuta capacità di consentire la produzione di calcestruzzi di elevata durabilità. Per la produzione del cemento abbiamo utilizzato il clinker prodotto dalla cementeria di Calusco d’Adda (BG) certificata in conformità alle norme ISO 9001 e ISO 14001 e agli inizi del 2020 secondo lo schema internazionale CSC del Concrete Sustainability Council. L'approccio a questo tipo di certificazione è quello di validare l'intera filiera di processo: dal trasporto al riciclo delle materie prime. Il tutto nel segno della massima trasparenza per garantire prodotti performanti e filiere sicure, responsabili e sostenibili. Il punteggio ottenuto è stato superiore all'80% in tutte le aree previste dallo schema di certificazione».

La macinazione del clinker presso l’impianto di Novi Ligure (AL)

La fase conclusiva del processo produttivo consiste nella macinazione del clinker con gesso ed eventuali costituenti secondari, in primis la loppa d’altoforno, un prodotto che si origina negli altoforni nel corso della lavorazione e produzione della ghisa. La loppa in fase di produzione viene raffreddata istantaneamente in acqua (processo di granulazione) e assume una consistenza vetrosa. La loppa reagisce in combinazione con il clinker e questo nel tempo porta ad avere uno sviluppo della resistenza meccanica molto interessante, arrivando spesso a valori superiori al solo clinker. Il materiale di scarto diventa così un materiale “nobile” che eleva la qualità del prodotto finito e quindi del calcestruzzo.

La scelta di utilizzare la loppa per l’i.pro Termocem Green ha permesso di dare un valore al prodotto, al fine di ottimizzare le prestazioni meccaniche del cemento: «La loppa è molto dura e in fase di macinazione consuma più energia – conferma Cucitore -. Non si tratta quindi di una scelta di risparmio e riduzione dei costi, anzi. L’utilizzo della loppa è di fatto impegnativo durante il processo di produzione del cemento: il materiale all’ingresso in cementeria è infatti umido e necessita anche di un pretrattamento per l’essicazione. La loppa è caratterizzata da un più lento sviluppo della resistenza meccanica rispetto ai cementi Portland comuni e quindi la miscela del calcestruzzo richiede una progettazione particolare. La reazione di idratazione dei cementi alla loppa si sviluppa quindi progressivamente consentendo di dare una maggiore durabilità ai calcestruzzi».

Come fa la loppa a dare una maggiore durabilità al calcestruzzo? Riducendone la porosità che, se eccessiva, potrebbe rappresentare il vero tallone d’Achille del calcestruzzo. «Con il passare del tempo la loppa sviluppa una progressiva reazione di idratazione arrivando a chiudere i pori del calcestruzzo con il duplice vantaggio di ostacolare l’ingresso di acqua e agenti aggressivi e di ritardare il processo naturale della carbonatazione. Tutto questo consente di migliorare sia la durabilità del calcestruzzo che la durata dell'armatura di rinforzo inglobata nel calcestruzzo stesso – prosegue Cucitore -. Inoltre, la loppa riduce il delta termico in fase di reazione iniziale e questo riduce lo stato di sollecitazione interna del materiale riducendo il rischio di fessurazione con conseguente riflesso positivo sulla durabilità. Ma non è solo una questione di resistenza e durabilità: il cemento alla loppa rende il calcestruzzo più gradevole alla vista e dunque in linea con le richieste della committenza».

Un calcestruzzo 100% certificato

Per la realizzazione del ponte di Genova sono stati forniti 67 mila metri cubi di calcestruzzo, pari a 160.000 tonnellata di materiale. Un numero che assume un valore ancora più importante se confrontato alla qualità del prodotto fornito e alla ricerca effettuata sui prodotti per ottemperare le prescrizioni da parte del Consorzio PerGenova. La richiesta da parte del Consorzio PerGenova è stata infatti quella di predisporre miscele di calcestruzzo progettate per avere un’elevata durabilità e caratteristiche costanti durante tutte le fasi del cantiere senza tralasciare in nessun modo l’aspetto estetico e materico del materiale stesso, il quale doveva diventare parte del parco “urbano” della Val Polcevera. Durabilità, rapidità, costanza delle performance reologiche in qualsiasi situazione atmosferica, assenza di difetti estetici... una sfida non nuova per Italcementi che in passato ha già dato prova e capacità di fornire calcestruzzi dalla spettacolarità estetica, come nel caso del MAXXI di Roma, di Palazzo Italia a Milano per l’Expo 2015 o delle pavimentazioni del Parco della Biblioteca degli Alberi a Milano, calcestruzzi a elevate performance meccaniche, come nel caso del Ponte della Musica a Roma o il ponte dell’Alta Velocità sul Fiume Po.

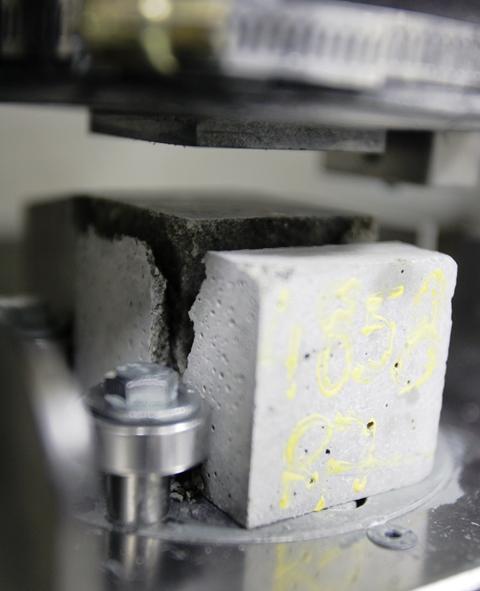

Ma per il nuovo ponte di Genova si è andati oltre alla tecnologia del calcestruzzo, si è attivato il modello “100% certified” che ha comportato la verifica e il controllo, da parte della Direzione Tecnologia e Qualità, di ogni metro cubo consegnato innescando verifiche continue 24 ore su 24, per sette giorni alla settimana in impianto e in cantiere di ogni metro cubo trasportato proprio per certificare la costanza di prestazione. Durante la produzione sono state effettuati più di 8.000 controlli sul calcestruzzo e altrettante verifiche di taratura in impianto sempre nell’ottica di mantenere costanti le performance del prodotto consegnato.

I pali e le fondazioni: la resistenza prima di tutto

La necessità primaria della committenza era quella di ottenere fin da subito un mix design che fosse appropriato in termini di resistenza e durabilità. In pratica un calcestruzzo in grado di reggere il peso del ponte, formato da un impalcato in acciaio e con una travata continua di lunghezza totale pari a 1.067 metri e costituita da 19 campate. Il primo step ha riguardato i pali e le fondazioni: era il 25 giugno del 2019 quando si è proceduto alla prima fornitura di calcestruzzo (circa 764 metri cubi di materiale) per la prima fondazione del nuovo viadotto Genova San Giorgio: «Abbiamo realizzato un mix apposito per le strutture di fondazione in quanto il Consorzio PerGenova aveva la necessità di ricevere una miscela con idonee proprietà reologiche che non creasse criticità di scorrimento orizzontale e continuità verticale mantenendo il target della resistenza Rck 37 e classe di esposizione ambientale XA1 - spiega l'ingegner Andrea Zecchini, Responsabile Tecnologico di Italcementi - . Per quanto concerne la fornitura dei plinti, è servito fin da subito uno studio approfondito in merito alla logistica, dato che avevamo getti continui con approvvigionamento in continuità sui due impianti di Genova, e alla gestione della variazione di temperatura esterna nell'arco delle 10/12 ore di getto. Le betoniere sono state sottoposte a controllo accurato sia in partenza dall'impianto di betonaggio sia all'arrivo in cantiere. Era necessario ottenere una fluidità tale da supportare un getto consistente di 700 metri cubi perché nonostante il capitolato prevedesse un calcestruzzo a basso calore di idratazione, la massa consistente dovuta ai metri cubi gettati poteva far surriscaldare il prodotto esponendo al rischio legato a fenomeni fessurativi. Per evitare complicazioni, quindi, abbiamo monitorato le temperature nelle diverse fasi di getto valutando con il Consorzio i momenti più coerenti per lo scassero delle strutture».

Calcestruzzo faccia a vista ad alto valore estetico per le pile

Terminati i getti per i plinti, era necessario progettare un calcestruzzo per le elevazioni che coniugasse le performance meccaniche, richieste dal Consorzio Pergenova, ed estetiche, richieste dallo studio di progettazione di Renzo Piano.

«I mix design studiati nei laboratori della Direzione Tecnologia e Qualità sono stati verificati su scala industriale presso l'impianto di betonaggio effettuando, d’accordo con il Consorzio Pergenova, un mock up con cassero in scala 1:1 - conferma Deborah Floris, responsabile tecnologico area Nord Ovest di Italcementi -. La prova aveva lo scopo di verificare e condividere con la committenza le modalità del getto e la reologia del calcestruzzo oltre che verificare il grado di finitura e colore del calcestruzzo a valle dello scassero. Grazie allo studio sulla distribuzione granulometrica del calcestruzzo e all'uso di particolari additivazioni si è potuto ottenere una finitura simile al marmo tagliato.

Prima di procedere al getto, per le strutture denominate “faccia a vista” di particolare importanza dal punto di vista architettonico, è sempre opportuno eseguire delle prove preliminari di compatibilità tra cassero e disarmante al fine di valutare la migliore combinazione che consente di ridurre al minimo il problema della formazione di inestetismi superficiali.

Il mock up ha dato quindi l’opportunità all’impresa di poter testare sul campo e identificare l’additivo disarmante più idoneo per i casseri scelti in quanto, come è noto, la scelta e la messa in opera del disarmante sul cassero possono incidere sulla resa estetica finale del prodotto.

Così come per le fondazioni, anche per le pile è stata posta particolare attenzione al monitoraggio della temperatura del calcestruzzo nella fase di scassero del materiale: «I casseri a guscio formavano una struttura che a mano a mano che si saliva di altezza tendeva a essere più snella - spiega Floris -. Massima attenzione, sia in fase progettuale che nella messa in opera, agli sviluppi della temperatura e della verifica del delta termico per ogni getto posizionando delle termocoppie per il monitoraggio in continuo. Tali dati risultavano fondamentali, insieme alle curve di sviluppo della resistenza, per la valutazione dei tempi di scassero dei manufatti.

La valutazione dello scassero doveva coniugare tre diverse esigenze tutte fondamentali:

• Rispetto dei tempi di avanzamento dell’opera.

• Minimizzazione del rischio fessurativo da Delta Termico.

• Sviluppo di una resistenza minima di 12 MPa per gestire il riposizionamento del medesimo cassero sul concio appena scasserato.

La vera sfida fu quella di mantenere inalterate le performance del prodotto al variare delle condizioni in cui lo stesso veniva a trovarsi; per rispettare i tempi previsti nell’estate abbiamo studiato, in camere climatizzate, il comportamento della miscela con temperature invernali ricalibrando e riprogettando la miscela così da ottenere un innesto della resistenza in tempi più rapidi. Abbiamo quindi eseguito ulteriori prove sul campo riprogettando la miscela e raggiungendo una resistenza di 12 mega pascal in 12 ore in condizioni controllate anche in pieno inverno mantenendo quindi inalterate le tre esigenze prima indicate».

Le prove in laboratorio e in cantiere

La contemporaneità di interventi ha richiesto un enorme sforzo di risorse umane e Italcementi ha costituito una task force tecnologica che ha visto una “squadra” di tecnologi di tutta Italia e della Sede Centrale “passarsi il testimone” nell’affiancare i capi cantiere nel verificare e controllare la qualità della miscela fornita in qualsiasi momento.

A questo controllo real-time in cantiere si è aggiunto anche quello direttamente in impianto. «Gli impianti della Calcestruzzi Spa in generale, e a maggior ragione quelli di Genova protagonisti delle forniture per il Ponte Polcevera, sono infatti tarati su un range di accettabilità del prodotto molto rigoroso. Abbiamo quindi definito un percorso di check per ogni singola miscela, che ha riguardo anche gli inerti, per il monitoraggio in continuo delle prestazioni – ha confermato Andrea Zecchini».

La soletta priva di additivo aerante

La conclusione dell’opera Ponte Polcevera avvenne con la progettazione della miscela per la soletta la quale doveva essere fornita in continuo senza giunti strutturali.

Il prodotto richiesto inizialmente fu Rck 55 XF3 con consistenza coerente per la messa in opera della struttura orizzontale con ritiro massimo di 100 micron/metro a 28 giorni di maturazione. Valutate le richieste fu necessario progettare una miscela di calcestruzzo con elevate performance e che rispondesse ai requisiti imposti dal progettista.

«Le indicazioni del progettista erano quelle di progettare un calcestruzzo che rispondesse ai cicli di gelo (classe di Esposizione XF3) – spiega Zecchini -. Abbiamo quindi affrontato l’argomento grazie alla partnership con l’Università degli Studi di Bergamo e in particolare con il Prof. Luigi Coppola approfondendo l’argomento resistenza ai cicli di gelo e disgelo e fornendo alla Direzione Lavori documenti tecnici e validazioni di laboratorio dimostrando che l’area del ponte non era esposta a questi rischi e che le prestazioni meccaniche del prodotto allo stato indurito (Resistenza media a 28 giorni 70 MPa) confermavano le medesime performance di un calcestruzzo aerato in presenza di sali disgelanti e cicli termici».

Il risultato della sperimentazione e dei confronti con i Progettisti e Direzione Lavori è stato una miscela per la soletta del ponte con resistenza caratteristica Rck 55 progettata con uno slump di riferimento studiato per il getto della soletta con la verifica del ritiro libero e contrastato così come richiesto in fase progettuale.

Una supply chain integrata con la produzione e con il cantiere

Oltre 3 mila tonnellate al mese di materiale e più di 30 automezzi coinvolti per una gestione ottimizzata della logistica relativa alle sole forniture di cemento. Considerando l’intera catena del valore si è arrivati ad utilizzare anche 100 automezzi al giorno tra autosilos per il trasporto del cemento, betoniere per il calcestruzzo, trasporto di aggregati e trasferimento del clinker. Questa flotta strutturata e qualificata ha fatto da trade d’union tra la cementeria di Calusco d’Adda (BG), il centro di macinazione di Novi Ligure (AL), gli impianti genovesi di Calcestruzzi e il cantiere del Ponte di Genova e ha consentito alla Direzione Acquisti e Logistica di Italcementi di mantenere costante la produttività del cantiere e la qualità del servizio.

«Quello di Genova è stato un cantiere eccezionale in un momento eccezionale – conferma Luca Basaglia, direttore acquisti e logistica di Italcementi -. La qualità del prodotto richiesta dalla committenza ci ha infatti portato a strutturarci per garantire il rispetto delle tempistiche di consegna anche in periodi imprevisti e complicati come durante i mesi dell’emergenza Covid 19. Una prova di valore per la nostra divisione logistica che ha operato nel segno della massima efficienza e disponibilità operativa h24, festivi compresi. Come per tutti i nostri cantieri anche per Genova abbiamo infatti sempre operato in una logica di servizio appoggiandoci su aziende di trasporto strutturate e che da sempre seguono un iter interno ben definito finalizzato a certificare il loro processo di qualifica. Ovviamente ci siamo appoggiati a partner storici a cominciare dai due vettori per le consegne in cantiere, la Piccato Srl di Torino e la Fratelli Argirò di Cuneo, che ci hanno subito messo a disposizione i loro migliori automezzi, attrezzati con le ultime tecnologie. La gestione logistica in un’ottica di servizio globale ci ha quindi consentito di garantire precisione, affidabilità e costanza delle forniture».

Del resto, come in tutti i cantieri, per Italcementi la tempestività di consegna è all’ordine del giorno, come ricorda Basaglia: «Il fatto di essere abituati a operare seguendo certi standard ci ha supportato anche nella delicata commessa del ponte di Genova: mi riferisco al tunnel del Brennero e a tutti quei cantieri dove la logistica e il trasporto merci operano in sincronia e al servizio di una produzione “just in time”: un approccio necessario quando si tratta di gestire una filiera allargata che tutti i giorni ha visto partire decine di mezzi dalla cementeria di Calusco d’Adda per trasportare enormi quantità di clinker agli impianti di Novi Ligure e da qui agli impianti di calcestruzzo genovesi e poi al cantiere che ovviamente non si poteva fermare nemmeno un minuto».

Volumi significativi in tempi molto stretti, quindi, hanno rappresentato la prima sfida da vincere per la direzione logistica di Italcementi: «Ci siamo subito organizzati coi nostri migliori vettori qualificati e, a onore del vero, siamo stati facilitati dal fatto che eravamo già operativi in zona per il cantiere del Terzo Valico, sempre nell’area genovese – aggiunge Basaglia -. La scelta è caduta quindi sui vettori che conoscevano l’area e i ritmi di lavoro in loco, integrandoli però con volumi aggiuntivi e mettendo a disposizione un numero di automezzi e macchine in più per soddisfare le esigenze produttive dell’impianto di Genova Chiaravagna, il sito produttivo che più di tutti ha fornito il cantiere del Ponte di Genova e che ha ottenuto la certificazione internazionale CSC – “Responsible sourcing certificate for concrete and its supply chain - Rating Silver».

La questione delle tempistiche è stata invece una partita più lunga da gestire: «Durante i cinque giorni lavorativi della settimana abbiamo operato normalmente mentre nei giorni festivi la normativa dell’autotrasporto che prevede dei fermi e vincoli per la sicurezza degli autisti ci ha rallentato - prosegue Basaglia -. I nostri vettori hanno subito messo a disposizione ulteriori cisterne e semirimorchi e valutato la disponibilità dei loro autisti ad operare anche il sabato e la domenica, orari notturni compresi, per gestire i relativi picchi e le emergenze del fine settimana. Questo ci ha consentito di ottimizzare il servizio nel rispetto della normativa.

Nella gestione del flusso di informazioni tra vettori, impianti e cantiere lo staff della divisione logistica di Italcementi ha operato full time e a da remoto per evitare ogni disagio alla committenza: «La divisione inbound e outbound e la struttura del call center per gli ordini sono rimasti sempre operativi - ricorda Basaglia -. Spesso, infatti, la programmazione settimanale veniva rivista giorno dopo giorno e si doveva intervenire per ripianificare la logistica in entrata e in uscita. La disponibilità dei nostri partner è stata fondamentale: ci sono stati giorni, infatti, in cui siamo trovati con 10 camion in attesa di scaricare ma, del resto, la logistica funziona da buffer e quando un cantiere ha fermate improvvise o picchi di lavoro le dinamiche impulsive legate alle urgenze e alle necessità rischiano di mandare in tilt il sistema. La gestione ottimizzata della filiera logistica ci ha consentito di “tamponare” ogni imprevisto e di mantenere costante e continuativa la fornitura di materiale, inerti, cemento e ovviamente calcestruzzo. La logistica ha funzionato da cuscinetto per garantire la supply chain e la connessione chiave tra i due estremi della catena: il cantiere e la produzione».

Il ruolo chiave della logistica, la rotazione degli automezzi e il supporto dei vettori hanno quindi reso il processo più fluido e soprattutto flessibile per ottemperare alle esigenze della committenza: «Ci sono stati giorni in cui hanno viaggiato per le strade oltre 100 automezzi - prosegue Basaglia -. La gestione dei buffer ha poi imposto operazioni di stoccaggio urgenti, che sono state gestite dalla sede centrale grazie anche all’individuazione di un’area a Novi Ligure dove la sera i mezzi venivano messi a deposito pronti per la consegna. Il lockdown di fine marzo ha causato ulteriori fermi produttivi, andando a complicare la gestione del materiale in stoccaggio. Tuttavia, l’operatività logistica non si è mai fermata e questo ha permesso di fornire continuativamente materiale a fronte di un programma produttivo discontinuo: penso alla fornitura per la soletta o alle fondazioni e alle pile che hanno richiesto uno sforzo significativo per poter gestire il trasporto con picchi da 3.500 tonnellate in pochi giorni con un via vai di vettori continuo. Aver operato in una logica di squadra è stato il nostro asso nella manica e abbiamo sempre cercato di trasmettere questo concetto anche ai nostri partner che sono stati coinvolti fin dall’inizio. La consapevolezza di tutti era una sola: diventare parte integrante del successo di un’opera così importante per tutto il Paese».

Una task force di 25 tecnici per fornitura e posa in opera della soletta hi-tech

Dallo studio del mix design, alla fornitura in tempi record, fino alla posa in opera in collaborazione con Webuild e Cossi Costruzioni spa: per la realizzazione della soletta del Ponte di Genova è scesa in campo una vera e propria business unit. Calcestruzzi e Italcementi hanno infatti messo a disposizione una task force di 25 tecnici, tra tecnologi del calcestruzzo e posatori specializzati, per la stesura di 8.000 metri cubi di calcestruzzo per completare la parte di pavimentazione che ospita l’asfalto su cui scorre il traffico veicolare.

I lavori sono cominciati il 5 giugno 2020 e il calcestruzzo utilizzato proviene tutto dall’impianto Calcestruzzi di Genova Chiaravagna, certificato CSC: «Il prodotto utilizzato per la soletta è stato ottenuto grazie a un mix design messo a punto in i.lab e dai tecnici del laboratorio sviluppo prodotti della Direzione Tecnologia e Qualità – spiega Riccardo Pasa, responsabile di i.build, la business unit di Calcestruzzi specializzata nella posa in opera di pavimentazioni drenanti, architettoniche e industriali ad alto valore estetico e drenante. La gettata di calcestruzzo per la realizzazione della soletta era un’opera fondamentale in termini di sicurezza in quanto è la base della pavimentazione stradale vera e propria dell’opera che “veste” il ponte. Le operazioni sono partite subito dopo la conclusione delle complesse manovre di calaggio, con cui il ponte è stato poggiato nella sua posizione definitiva, 26 centimetri circa più in basso rispetto a quella ottenuta con il sollevamento di tutti gli impalcati».

Per non appesantire sui carichi strutturali, gli 8.000 metri cubi di calcestruzzo che costituiscono la soletta sono stati posati in opera procedendo dalle due estremità del viadotto verso il suo centro, con lavorazioni organizzate sulle 24 ore per ridurre i normali tempi di realizzazione. I lavori per i getti si sono susseguiti in due settimane di condizioni meteo non sempre favorevoli, in un’ottica di riprogrammazione continua e dialogo stretto con la committenza: «Le operazioni delle squadre dell’impianto di betonaggio, degli autisti delle betoniere, dei pompisti, del personale di posa, dei tecnici di cantiere e di laboratorio si sono intrecciate con il resto dei lavori in corso per la vestizione del ponte - prosegue Pasa -. Date le difficoltà tecniche e logistiche, dovute al fatto che si doveva gettare dalla base del ponte e salire per 50 metri, si è deciso di procedere con le operazioni anche nei giorni festivi. Il 30 giugno abbiamo concluso l’ultima gettata sullo svincolo di accesso all’autostrada A10, poi abbiamo concluso con le gettate per i marciapiedi».

Il controllo della qualità è stato una costante durante il cantiere, con prove su un cassero di circa 30 mq per verificare il comportamento e la reazione del calcestruzzo. «Non si trattava di una pavimentazione standard ma di una soletta hi-tech studiata su misura – conferma Pasa -. Il calcestruzzo doveva infatti garantire una capacità di maturazione rapidissima per consentire il transito dei mezzi e delle betoniere. Inoltre, i quantitativi richiesti dalla committenza erano molto elevati e mediamente gettavamo 3mila mq al giorno, con anche picchi di 6 mila».

Infine, anche gli imprevisti non sono mancati: «Il vento è sempre stato una variabile importante data la posizione sopraelevata e la gola in cui sorge il ponte – sottolinea Pasa -. Anche la viabilità ha comportato disagi logicistici: le autostrade chiuse durante la notte ci hanno infatti imposto di trovare vie alternative per accedere al cantiere. Tutti rallentamenti al cronoprogramma ma grazie al gioco di squadra tra noi e la committenza ogni giorno si recuperavano le ore perse. Alla fine, siamo riusciti a garantire la consegna nei tempi previsti: ricordo ancora la mattina del 30 giugno 2020 quando, passate le 3 di notte, abbiamo gettato l’ultimo metro cubo. È stato in quel momento che ho finalmente pensato: missione compiuta».

Una rete di 4 impianti di calcestruzzo attivi 24 ore al giorno per 7 giorni la settimana

Una sfida enorme sotto ogni aspetto: produttivo, logistico, organizzativo. Così può essere definita la gestione delle forniture di calcestruzzo per il cantiere del Ponte di Genova. Una gestione che ha coinvolto diversi siti produttivi e che ha avuto il suo terminale nell'impianto di Calcestruzzi di Genova Chiaravagna, il plant ligure che nei mesi scorsi ha ottenuto anche la certificazione internazionale CSC - «Responsible sourcing certificate for concrete and its supply chain - Rating Silver», rilasciata dal Concrete Sustainability Council, il più importante organismo di certificazione internazionale nell’ambito della sostenibilità nel settore dei materiali da costruzione.

Rapidità, efficienza, flessibilità e problem solving sono stati i quattro punti cardinali che hanno orientato l'attività dell'impianto, come spiega Mario Lembo, responsabile dell’area ligure di Calcestruzzi: «È stato un cantiere unico sotto diversi punti vista, a cominciare da quello operativo. Tempi stretti, interventi in loco delle autorità, condizioni meteorologiche avverse, imprevisti di cantiere e interruzioni del cronoprogramma erano all'ordine del giorno ma non potevamo permetterci ritardi nelle forniture o evitare i controlli di qualità previsti dalla committenza. Il cantiere è quindi sempre stato attivo 24 ore su 24, 7 giorni su 7, Natale e Capodanno compresi, con oltre 70 persone coinvolte al giorno e su più turni tra area produttiva, tecnici, pompisti e autisti. Abbiamo di fatto messo a disposizione 4 impianti a rotazione su più turni per sopperire a qualsiasi momento di criticità, con 18 persone operative per la produzione, 40 autisti e betoniere e 4 tecnologi del calcestruzzo sempre presenti in cantiere, senza dimenticare tutto l'indotto. In quest’ottica abbiamo scelto i nostri partner migliori, dai fornitori di inerti ai pompisti fino ai vettori del trasporto».

Numeri da record secondo una logica rigorosamente «client oriented» con l'obiettivo di anticipare le esigenze del committente: «La svolta operativa - prosegue Lembo - ha riguardato la produzione che fin dai primi giorni di apertura del cantiere è sempre stata "just in time". Le enormi produzioni richieste per le gettate ci hanno infatti portato a un'assistenza continua in cantiere senza interruzioni. Abbiamo rinforzato le squadre richiamando personale da altri impianti per garantire qualità e tempi di servizio in real-time. Era infatti fondamentale anticipare i tempi per riprogrammare di volta in volta la produzione e la relativa gestione delle forniture, dalle pile ai pali fino all'impalcato finale: lo sforzo produttivo in loco per seguire il cantiere è stata la vera sfida da vincere e con orgoglio possiamo dire di avercela fatta».

Una sfida vinta grazie al gioco di squadra e alle sinergie con i partner di Italcementi e Calcestruzzi: le risorse in campo hanno infatti coinvolto non solo il reparto produttivo ma anche i pompisti e i responsabili del controllo qualità in cantiere per i check su ogni singola gettata. «La parola d'ordine era tempestività - conferma Lembo -. Abbiamo quindi cambiato l'approccio rispetto a un cantiere standard e la misurazione della consistenza (Slump) del calcestruzzo è stata effettuata su tutte le betoniere e per tutti gli step di avanzamento lavori, a cominciare dalle fondazioni dove, per ogni plinto, erano richieste 80 betoniere. Il secondo step ha riguardato invece le pile: in questo caso la consistenza del calcestruzzo era un delta determinante e la committenza ci richiedeva un prodotto privo di difetti. Ma non solo: un'altra caratteristica fondamentale era quella di garantire una resistenza di oltre 10 mega pascal in poche ore per permettere di scasserare velocemente e ricasserare subito per il getto successivo. Se infatti di norma è richiesto un rck 30-35 e un intervallo di tempo di 10 giorni tra un getto e l’altro, per il ponte di Genova il tempo massimo tra una gettata e l’altra era di 3 giorni».

La visione di filiera integrata (produzione-logistica-controllo qualità) ha consentito di mantenere costante le forniture di cemento h24 e 7 giorni su 7 anche per la messa in opera degli impalcati. «Siamo stati sempre pronti a gestire emergenze e criticità facendo squadra tra i reparti e i fornitori - sottolinea Lembo -. A volte il maltempo ci ha obbligati a interrompere i getti e i nostri autisti si trovavano in cantiere con oltre 60 metri cubi di calcestruzzo da scaricare. Anche la viabilità non ci è stata "amica", con il traffico che spesso ha rallentato le operazioni imponendo per forza di cose gettate in orari notturni o durante i fine settimana. Per questo va spezzata una lancia anche a favore dei vettori del trasporto che hanno garantito la massima disponibilità e collaborazione, sempre nel rispetto delle normative che regolano il settore dell'autotrasporto».

Il rispetto della qualità è stata un'altra prerogativa che la macchina produttiva e tecnologica di Italcementi e Calcestruzzi ha garantito, con lo studio di 3 mix design nell'arco di un solo mese prima della messa in opera, soprattutto per quanto riguarda le prove faccia-vista. «Anche per il cemento c'è stata una continuità di qualità molto alta con un colore univoco per tutte le pile del ponte – afferma Lembo -. Un'attenzione qualitativa ed estetica che nasceva già a monte, con un’omogeneità degli inerti nelle cave da inviare alla cementeria di Calusco d'Adda (BG) per la produzione di clinker. Non meno importante la fornitura di additivi: siamo arrivati a utilizzarne tre diversi per l'impalcato, oltre a un filler dalla granulometria molto fine per coprire ogni singolo microforo ed esaltare l'effetto levigato richiesto dal progetto. In questo anche lo studio di i.lab ha fatto la differenza: il prodotto utilizzato per la soletta è stato ottenuto grazie a un mix design messo a punto dal centro ricerca e innovazione di Italcementi a Bergamo e da tecnici del laboratorio sviluppo prodotti della Direzione Tecnologia e Qualità».

E proprio la cabina di regia di Italcementi e Calcestruzzi è stata sinonimo di efficienza per la gestione di tutta la commessa: «La programmazione voleva dire aver pronta una squadra sulla base di quello che serviva giorno per giorno - sottolinea Lembo -. Sin dall’inizio il committente aveva chiesto una disponibilità "just in time": un’eccezione per un cantiere così imponente come quello del Ponte di Genova San Giorgio. Abbiamo quindi dato prova e dimostrazione della capacità di rispondere con una fornitura immediata secondo moderne tecniche di approvvigionamento e una logistica a regola d'arte che, di fatto, non sono una prassi nel settore delle costruzioni».

La necessità di un approccio just in time non ha risparmiato nemmeno la fase finale del cantiere: «Il maltempo durato diversi giorni ha fatto restringere ancora di più i tempi di consegna della soletta - conferma Lembo -. Inizialmente la soletta doveva essere gettata di notte ma poi si è deciso di procedere anche di giorno, senza soste. In poche ore abbiamo quindi dovuto rivedere tutto il programma e raddoppiare la capacità produttiva per sostenere gettate di oltre 8 mila metri cubi di calcestruzzo». La soletta è stata realizzata con un sistema di pompaggio brevettato da Pergenova che ha consentito di avanzare con il getto senza aspettare la maturazione del calcestruzzo. Il risultato è un vero e proprio pavimento privo di fessurazioni».

Ad avvalorare la filiera Italcementi – Calcestruzzi si è messa in moto e senza intralci anche la macchina burocratica: «Non è solo questione di retorica o dovere morale per le 43 vittime coinvolte nella tragedia del crollo del ponte sul Polcevera - spiega Lembo-. A contribuire al successo dell'opera sono stati anche gli enti e le autorità preposte: penso ai permessi rilasciati dalla Prefettura, dal Comando di Polizia Municipale e dalla Società Autostrade per l'Italia per i transiti in deroga: tutti hanno collaborato per fornire risposte in tempi brevissimi dimostrando la massima sensibilità. Possiamo dunque dire che il "modello Genova" ha funzionato, di nome e di fatto».

Posizione

Via Perlasca16151 Genova (Italia)